Longtemps considéré comme un mal nécessaire, le chauffage industriel connaît depuis quelques années une révolution technique majeure. Poussés par l’impératif d’efficacité énergétique et les réglementations environnementales, les industriels s’orientent vers des solutions de chauffage à condensation au gaz. Ces équipements transforment en profondeur la gestion thermique des grands bâtiments, des usines, des sites logistiques et, progressivement, des espaces tertiaires exigeants. Dotés de puissances modulables, d’une récupération avancée de la chaleur latente et d’interfaces ultra-connectées, ces systèmes affichent des rendements dépassant désormais les 100% sur le pouvoir calorifique inférieur. Cela bouleverse le rapport coût-bénéfice et remet en question la pertinence des anciens modèles à air chaud ou à rayonnement classique. Les grands noms du secteur — Frisquet, Chaffoteaux, De Dietrich, Saunier Duval, Viessmann, Froling, Buderus, ECO-TEC, Atlantic et NUMA — multiplient les innovations pour répondre à la complexité des nouveaux cahiers des charges industriels. Récupération des fumées, gestion fine de la condensation, automatisation poussée et modulabilité de la production : voici désormais les standards auxquels il faut se conformer pour conjuguer performance, réduction des émissions et compétitivité.

Optimisation énergétique : pourquoi la technologie à condensation s’impose pour le chauffage industriel

Débattre de l’intérêt du chauffage industriel à condensation, c’est rappeler que l’optimisation énergétique n’est plus une simple option en 2025. Les pressions réglementaires et économiques dictent une mutation profonde où chaque kilowatt compte. Les appareils à condensation se démarquent en valorisant une chaleur jusqu’alors inexploitée — celle des fumées issues de la combustion du gaz naturel ou du propane. La technologie ne se limite pas à un simple gain théorique : elle s’appuie sur l’intelligence du cycle thermodynamique pour récupérer l’énergie latente contenue dans la vapeur d’eau, un principe ignoré par les anciennes installations standards.

Concrètement, dans un contexte industriel où les bâtiments sont vastes et souvent à forte inertie thermique, le rendement maximal devient indispensable. Les aérothermes, générateurs et tubes radiants dotés de cette technologie atteignent des performances inégalées : jusqu’à 107 % sur le PCS. Comment expliquer cette rupture ? Par un double phénomène : d’une part, la récupération de la chaleur des gaz de combustion ; d’autre part, la stabilisation de la température grâce au brûleur Premix à modulation, capable d’ajuster précisément la puissance délivrée aux besoins réels du site.

- Faible stratification : réduction des pertes thermiques vers le plafond.

- Adaptation à des hauteurs de 3 à 7 mètres, avec modulation selon l’isolation.

- Habillage et échangeur inox garantissant une résistance à la corrosion.

- Consommation de gaz naturel réduite — jusqu’à 20% d’économie par rapport au conventionnel.

| Type d’équipement | Rendement sur PCI (%) | Pouvoir calorifique utile (kW) | Économie d’énergie attendue (%) | Exemple de marque |

|---|---|---|---|---|

| Aérotherme gaz à condensation | 107 | 16–216 | 20-35 | Viessmann, Atlantic |

| Générateur d’air chaud à condensation | 104 | 26–600 | 15-25 | Frisquet, Buderus |

| Tube radiant gaz à condensation | 105 | 8–50 | 20-50 | NUMA, ECO-TEC |

L’industrie se doit donc d’adopter ces solutions pour conjuguer maîtrise de son budget énergétique et conformité avec la législation environnementale. L’enjeu ? Pérenniser la compétitivité tout en se conformant aux futures normes, qui rendront bientôt les anciens appareils obsolètes.

Variété des équipements à condensation adaptés aux besoins spécifiques de l’industrie

L’uniformisation des solutions de chauffage est révolue. Désormais, le marché industriel exige des équipements à condensation dont la diversité répond à la pluralité des configurations. Il ne s’agit plus de choisir un appareil sur catalogue : chaque site industriel présente ses propres contraintes — hauteur sous-plafond, niveau d’isolation, régulation de l’air, localisation du poste, ou nécessité de chauffer par zone ou globalement. C’est pourquoi la gamme s’est considérablement élargie au fil des dernières années.

Exemple frappant : l’aérotherme gaz à condensation, fleuron des solutions polyvalentes, existe en plusieurs versions. Parmi les plus courants, on retrouve :

- Modèles compacts pour petits ateliers (8 à 30 kW), débits de 700 à 2000 m³/h.

- Versions à haute puissance (jusqu’à 216 kW) dédiées aux grands bâtiments logistiques.

- Aérothermes centrifuges assurant un soufflage efficace à travers des réseaux de gaines pour des portées d’air longues.

- Tubes radiants à condensation pour le chauffage dirigé de zones ou de postes spécifiques dans de très grands volumes.

Les technologies à condensation s’adaptent aussi à des secteurs inattendus : tertiaire, salles de sport, centres de loisirs, voire événements culturels sous tente. Leur présence croissante dans des environnements exigeants (hautes températures, renouvellement d’air importants) démontre leur robustesse et leur flexibilité inégalée.

| Type de bâtiment | Équipement recommandé | Plage de puissance (kW) | Exemples de marques |

|---|---|---|---|

| Ateliers de faible hauteur | Aérotherme compact à condensation | 8–30 | Chaffoteaux, Atlantic |

| Sites logistiques | Aérotherme grande puissance | 60–216 | De Dietrich, Buderus |

| Zonage sur lignes de production | Tube radiant à condensation | 18,5–50 | Saunier Duval, NUMA |

| Showrooms/centres commerciaux | Générateur d’air chaud à condensation | 60–600 | Viessmann, Froling |

Ce foisonnement d’options argumente en faveur d’une approche sur mesure, par opposition à la standardisation aveugle. C’est en cela que les industriels orientés vers la performance et qui veulent anticiper les exigences de 2025 optent aujourd’hui pour des équipements adaptatifs, capables d’évoluer au rythme de leurs installations.

Cas concret de choix d’équipement

L’usine fictive ALPHATECH, spécialisée dans la logistique pharmaceutique, a récemment remplacé ses générateurs classiques par une batterie d’aérothermes à condensation Viessmann et tubes radiants NUMA. Résultat : un gain de souplesse opérationnelle et la suppression des points froids sur la chaîne de production, démontrant la pertinence d’un équipement différencié par zone d’activité.

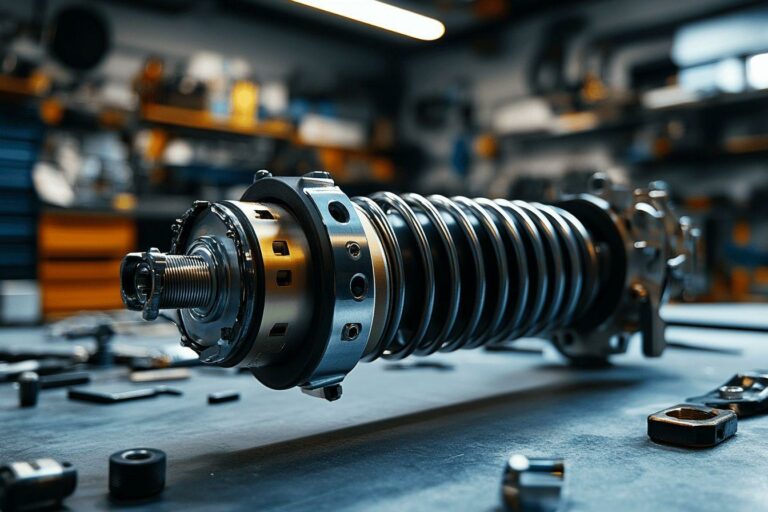

Maîtriser la condensation : problèmes techniques et solutions éprouvées sur le terrain

L’avènement de la condensation a introduit de nouveaux impératifs techniques à maîtriser. Récupérer la chaleur latente, c’est aussi gérer l’apparition de condensats et prévenir les phénomènes de corrosion interne. Pour convaincre, les fabricants leaders tels que De Dietrich, Saunier Duval et Buderus conçoivent désormais leurs chambres de combustion et échangeurs exclusivement en acier inoxydable. Cet argument n’est pas accessoire : il conditionne la durabilité du matériel — et donc son amortissement rapide.

- Gestion des condensats : évacuation vers le bas, option pompe de relevage si nécessaire.

- Neutralisation des condensats acides : modules de neutralisation proposés pour respecter les normes environnementales.

- Systèmes de ventilation sophistiqués pour homogénéiser l’air et éviter la stratification.

- Capteurs de température intelligents intégrés pour le pilotage précis.

| Problème technique | Solution éprouvée | Marques mettant en œuvre la solution |

|---|---|---|

| Corrosion de l’échangeur | Acier inoxydable, traitement aluzinc | Frisquet, Buderus, NUMA |

| Accumulation de condensats | Pompe de relevage, pente d’évacuation optimisée | Atlantic, ECO-TEC |

| Pollution par rejet acide | Neutralisateur de condensats | Viessmann, De Dietrich |

| Stratification du chauffage | Brasseurs d’air, ventilateurs modulants | Chaffoteaux, Saunier Duval |

La gestion rationnelle de la condensation ne se résume donc pas à une question de rendement. Elle est au cœur du cycle de vie opérationnel du matériel et de sa conformité environnementale. En négligeant ces aspects, l’industriel s’expose à une obsolescence accélérée et à des surcoûts inattendus.

L’expérience terrain : une usine agroalimentaire face à la corrosion

Les retours de terrain, comme celui de la société AgroFresh, sont éloquents. Après 18 mois de fonctionnement avec des aérothermes standards, des problèmes de corrosion ont nécessité un remplacement prématuré. La bascule vers une technologie à condensation Atlantic dotée d’une neutralisation et d’un circuit de récupération en inox a stoppé net l’usure accélérée et assuré la fiabilité attendue.

Rendement au cœur du choix : analyse comparative et perspectives d’économie d’énergie

La concurrence féroce entre marques et technologies dans le chauffage industriel à condensation déclenche une véritable course à la performance. Au-delà des promesses marketing, il convient de comparer les rendements effectifs, qui sont le véritable levier de la rentabilité à moyen terme. Pourquoi ? Parce qu’en contexte industriel, même une différence de quelques pourcents sur le rendement PCI se traduit par des milliers d’euros d’économies annuelles sur la facture énergétique.

- Comparaison des coefficients de performance (COP) entre technologies concurrentes.

- Prise en compte du mode de régulation et de la plage de modulation du brûleur Premix.

- Évaluation de l’adéquation entre puissance installée et besoins effectifs.

- Calcul du retour sur investissement : impact du crédit d’impôt, CEE, amortissement accéléré.

| Marque | Modèle | Rendement PCI (%) | Plage de modulation | Retour sur investissement escompté (ans) |

|---|---|---|---|---|

| Frisquet | AGMC H.1 | 94–107 | 4,6–216 kW | 2,5 |

| De Dietrich | Innovens | 95–106 | 15–400 kW | 3,2 |

| Viessmann | ECO-TEC série industrielle | 93–107 | 10–600 kW | 2,1 |

| Atlantic | Aérotherme ProGaz SPC | 91–104 | 8–144 kW | 2,8 |

Ce panorama prouve l’existence d’un écart significatif en termes de performance et d’adaptation à la réalité industrielle. Miser sur une modulation précise et une gestion dynamique de la puissance — par exemple via des thermostats TDP+ ou des solutions domotiques GTC — renforce l’avantage économique à long terme.

Argument pour le choix budgétaire raisonné

Un décideur avisé, confronté au choix entre plusieurs propositions — disons, entre Buderus et Saunier Duval — gagnera à privilégier l’analyse fine du rendement, même si l’investissement initial est supérieur : le différentiel d’économies gazières compense tôt ou tard la dépense.

Pilotage et connectivité des systèmes de chauffage à condensation en industrie moderne

La transition numérique touche également le secteur du chauffage industriel à gaz. Aujourd’hui, la gestion de la condensation ne peut plus être dissociée d’une automatisation avancée. Le pilotage centralisé à travers des interfaces type TDP+ ou via une GTC (Gestion Technique Centralisée) optimise le rendement réel. Un maximum de huit aérothermes à condensation peuvent ainsi être régulés de concert, synchronisant leur fonctionnement selon des scénarios évolutifs : occupation des lieux, niveaux de production, plages horaires différenciées.

Pour aller plus loin, certains fabricants comme Froling, Atlantic et NUMA intègrent dorénavant des capteurs de température connectés, des modules d’autodiagnostic et des alertes télémaintenance. Cela facilite la maintenance prédictive, évite les arrêts imprévus et, surtout, pousse la logique d’économie énergétique à son paroxysme.

- Pilotage multi-zones pour adapter le chauffage à l’occupation réelle des espaces.

- Connexion à des plateformes cloud, récupération de la data énergétique.

- Automatisation des cycles de dégivrage et de purge pour maximiser la durée de vie.

- Contrôle à distance via smartphone ou tablette — une attente désormais normative.

| Fonction | Technologie | Bénéfice utilisateur | Marques pionnières |

|---|---|---|---|

| Régulation centralisée | TDP+ – GTC | Homogénéité thermique | Atlantic, Viessmann |

| Suivi énergétique | Capteurs intelligents IoT | Identification des pertes/anomalies | Froling, NUMA |

| Maintenance prédictive | Plateforme connectée | Réduction des pannes | De Dietrich, Chaffoteaux |

| Pilotage local et distant | Application mobile/web | Réactivité accrue | Buderus, Saunier Duval |

Ainsi, le choix d’un chauffage industriel à condensation est indissociable de ses capacités connectées. L’ère de la donnée appliquée au confort thermique est enclenchée, emportant avec elle de solides gains financiers et organisationnels.

Compatibilité environnementale : chauffage à condensation et responsabilité industrielle

Il serait trompeur de limiter l’évaluation d’un système de chauffage industriel à la seule question de la performance. La dimension environnementale, désormais au cœur des processus de décision, est un facteur de différenciation clés sur les marchés européens. Les émetteurs à condensation répondent à ce défi à plusieurs niveaux : réduction de la consommation fossile, diminution des émissions de polluants, gestion stricte des condensats acides, intégration de solutions hybrides ou solaires.

- Réduction des émissions de CO₂ par rapport aux chaudières standard.

- Valorisation de l’énergie fatale par couplage avec capteurs solaires (type Reznorsolar).

- Éligibilité aux certificats d’économie d’énergie (CEE, C2E).

- Recyclabilité accrue des matériaux (inox, aluzinc).

| Solution adoptée | Objectif écologique atteint | Incitation financière | Exemples industriels |

|---|---|---|---|

| Aérotherme gaz à condensation | -15% émissions CO₂ | Crédit impôt, CEE | NUMA, Frisquet |

| Intégration solaire + gaz | Quasi-neutralité carbone | Bonus écologique, amortissement vert | Viessmann, ECO-TEC |

| Neutralisation condensats | Suppression rejet acide | Exonération taxe pollution | De Dietrich, Atlantis |

S’engager pour la condensation, c’est aussi se projeter dans le futur proche : d’ici 2030, les règlements exigeront quasi-systématiquement une valorisation de la chaleur fatale et une neutralisation stricte de toutes les pollutions liquides. Les entreprises perspicaces s’y préparent déjà.

Zoom sur le label environnemental

En 2024, la société de transport logistique TRANSFAB s’est vue décerner le label « Climat et Énergie » pour l’ensemble de sa flotte d’aérothermes à condensation ECO-TEC couplée à un réseau de capteurs solaires. L’impact positif sur la réduction des gaz à effet de serre a permis d’enclencher une politique de communication responsable et d’obtenir des avantages fiscaux substantiels.

Intégration et maintenance des installations à condensation dans la chaîne de valeur industrielle

L’argument du coût total de possession (TCO) tranche souvent en faveur des solutions à condensation, à condition de considérer l’intégration et la maintenance dans leur globalité. Cet aspect est parfois négligé : on se focalise sur la performance nominale, au détriment de la logistique d’installation et de l’accessibilité pour la maintenance préventive et curative.

- Mise en œuvre facilitée grâce à la modularité des modèles (console murale, ventouses toiture/mur, flexibilité des gaines).

- Éventail d’accessoires disponibles pour chaque installation (volets, plénum, neutralisateurs, consoles anti-vibration).

- Maintenance réduite : circuits autodiagnostiqués, signalisation d’alerte, modules plug-and-play.

- formation facilitée des techniciens grâce à l’uniformisation des interfaces (ex : Viessmann, Chaffoteaux).

| Aspect de l’intégration | Avantage | Exemple de solution/Marque |

|---|---|---|

| Modularité d’installation | Adaptation multi-bâtiments | NUMA, Froling |

| Accessoires spécifiques | Confort et performance sur-mesure | Atlantic, Saunier Duval |

| Maintenance prédictive | Réduction du risque de panne | De Dietrich, Buderus |

| Interface universelle | Gain de temps formation | Viessmann, Chaffoteaux |

L’enjeu pour les maîtres d’ouvrage et services de maintenance est ainsi de privilégier des solutions qui anticipent la réalité opérationnelle du terrain. Intégrer un aérotherme à condensation ne doit jamais immobiliser un site. L’expérience de la société fictive INDUSTRIALIUM, qui a opté pour des modules plug-and-play de Frisquet et Atlantic, démontre qu’il est possible de remplacer ou de faire évoluer une installation sans interrompre la production, réduisant à la fois les coûts et les arrêts non planifiés.

Certifications et dispositifs d’incitation à la transition énergétique : accélérateurs du changement

Conquérir le marché du chauffage à condensation n’aurait pas la même intensité sans l’existence de dispositifs incitatifs et de certifications officielles. Les industriels s’appuient sur les certificats d’économie d’énergie (CEE, C2E), le crédit d’impôt transition énergétique et, pour les pionniers, des labels internes pour valoriser leur engagement environnemental.

- Éligibilité accrue : plages de modulation supérieures aux exigences réglementaires, permettant de maximiser le gisement de certificats.

- Bonification CEE possible via la synergie avec des systèmes de destratification ou de récupération de chaleur.

- Obtention rapide de certifications CE et labels environnementaux en intégrant des solutions éprouvées de marques reconnues (Frisquet, Atlantic, De Dietrich).

- Rétrofit facilité : nombre d’installations anciennes peuvent évoluer vers la condensation sans transformation lourde.

| Dispositif | Impact économique | Critère clé | Marques/Applications concernées |

|---|---|---|---|

| CEE/C2E | Jusqu’à 30% d’économie sur l’investissement | Pilotage modulant, efficacité supérieure norme | Viessmann, Froling, NUMA |

| Crédit d’impôt | -15% sur le coût du matériel | Éligibilité modèle, critères environnementaux | De Dietrich, Chaffoteaux |

| Label CE, EN | Accès marchés publics et subventions | Test de conformité, installation qualifiée | Atlantic, Frisquet |

L’effet de levier est d’autant plus fort lorsque les industriels associent plusieurs dispositifs, maximisant ainsi leur retour sur investissement et accélérant leur mutation vers une industrie plus vertueuse. L’éclairage vient aussi des retours clients, comme NUMA l’a observé lors d’une récente vague de rénovation : le montant total remboursé a permis de financer l’essentiel de la formation interne et l’achat d’options connectées supplémentaires.

Perspective sur la transformation sectorielle

Face à ces incitations, l’hésitation recule. Les gestionnaires investissent désormais en connaissance de cause, convaincus que le chauffage industriel à condensation n’est pas seulement un choix technique, mais un accélérateur stratégique de leur transition énergétique.

L’éclosion des solutions hybrides et intelligentes dans le secteur industriel

L’incursion massive de la connectivité, des capteurs intelligents et des systèmes hybrides dans le chauffage industriel redéfinit les contours du secteur. Les grandes marques comme Chaffoteaux, Viessmann et Froling proposent dorénavant des équipements capables d’intégrer plusieurs sources de chaleur — gaz, solaire, géothermie — et d’adapter leur fonctionnement en temps réel selon la météo, la fréquentation des lieux ou le coût instantané du gaz réseau.

- Appareils mixtes hybrides gaz/solaire permettant la réduction de la facture énergétique et l’ajustement dynamique aux besoins.

- Gestion décentralisée par poste grâce à la multiplication de modules connectés, idéaux pour adapter le confort en fonction des activités.

- Solutions collaboratives, associant analyse de données énergétique et pilotage automatisé pour anticiper les pics de consommation.

- Ventilation tempérée générée par générateurs d’air chaud EC, optimisant le renouvellement d’air dans les usines dites « inchauffables ».

| Solution hybride | Avantage technique | Référence industrielle | Marque |

|---|---|---|---|

| Gaz + solaire | Optimisation des tâches et autonomie énergétique | Reznorsolar + aérotherme ProGaz | Frisquet, ECO-TEC |

| Tube radiant + capteur IoT | Chauffage ciblé, feedback utilisateur | Ligne d’assemblage automobile | NUMA, Chaffoteaux |

| Pilotage intelligent multizones | Réponse immédiate aux variations d’occupation | Logistique pharmaceutique | Viessmann, Buderus |

| Générateur air chaud EC | Adaptation aux « bâtiments inchauffables » | Agroalimentaire zone tempérée | Atlantic, Saunier Duval |

À travers ces innovations, la compétitivité industrielle ne se mesure plus strictement en kilowattheures économisés, mais aussi dans la capacité à moduler et anticiper la demande énergétique, tout en ancrant l’activité dans une responsabilité environnementale assumée.